- Линии для производства алюминиевых композитных панелей

- Линии алюминиевых композитных панелей

- Описание

- Линия предварительной обработки покрытия процессом химиосинтеза.

- Последовательность технологического процесса

- Линия окраски подготовленной поверхности

- Линии для производства алюминиевых композитных панелей

Линии для производства алюминиевых композитных панелей

Описание линии по производству алюминиевых композитных панелей (Низкотемпературное ламинирование):

Линия по производству алюминиевых композитных панелей (Низкотемпературное ламинирование)подходит к клиентам,которые изготавливают средние и толстые алюминиевые композитные панели,односторонняя толщина рулонного алюминия с лакокрасочным и полимерным покрытиям ≧0.1mm, установили эффективную специальную экструдер-машину.

Особенность линии по производству алюминиевых композитных панелей (Низкотемпературное ламинирование):

1.Принять эффективную одновинтовую экструдер-машину и конусообразную параллельную двухвинтовую экструдер-машину.

2.Алюминиевые композитные панели прямые и твёрдые,имеют большую прочность на обнажение.

3.Алюминиевые композитные панели воссоединятся при низкой температуре,так можно экономить энергии.

Параметры типов для выбора:

Тип:JET-FH-1300-LT

Диаметр винта(mm):Φ180 or Φ190

Высота центра(mm):1100

Темп производства(m/min):0-8

Фактическая мощность(Kw/h):180

Ширина изделия(mm):800-1300

Габарит(mm):49000X3600X3500

Тип: JET-FH-1600-LT

Диаметр винта(mm):Φ190 or Φ85/188

Высота центра(mm):1100

Темп производства(m/min):0-8

Фактическая мощность(Kw/h):200

Ширина изделия(mm):800-1600

Габарит:49000X3800X3500

Кроме вышесказанных типов мы можем изготовить продукцию под ваш заказ.

Параметры алюминиевых композитных панелей:

Картина изделия:

Ширина:800-1300mm или 800-1600mm

Толщина:толщинаалюминиевой композитной панели 3-8mm,односторонняя толщина свертка алюминия с лакокрасочным и полимерным покрытиям ≧0.1mm

Длина: определить по требованиям производства.

Применение алюминиевых композитных панелей:

Картина изделия:

Алюминиевая композитная панель широко употребляется в различных отделочных материалах здании, в том числе внешные стены, отделки фасада магазина, потолок, упаковки столба, мебели, лифт, рекламный щит, а также для производства вагона поезда и автобуса, переборки самолёта и суды, внешнего корпуса бака оборудования и прибора и т.д.

Аппаратура 1:

Экструдер-машина

Функция: Загрузочная машина везёт полиэтилен в винт,где таять его при высокой температуре.После экструзии “T”модель используется для определения толщины среднего листа.

Аппаратура 2:

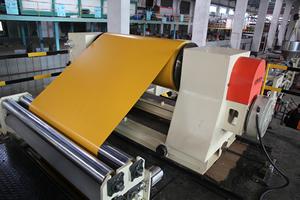

Каландр:

Функция: После выдавки из модели,панель сформированна путём холодого прессования,чтобы представить средний лист для соединения.

Аппаратура 3:

Листовая моталка

Передвижная листовая моталка вмемте работает с управляющей системой натяжениям магнитного порошка,чтобы сохраняит стабильное натяжение в последовательной работе,а также стабильно несёт рулонный алюминий с лакокрасочным и полимерным покрытиям в агрегат.

Аппаратура 4:

Агрегат

При подходящей температуре в первом агрегате воссоединить панель PE с верхним алюминиевым пластикой и во втором агрегате воссоединить с нижним алюминиевым пластикой, путём горячего каландрирования и тщательного каландрирования панель PE сформирована.

Аппаратура 5:

Охладительное устройство

С помощью воздушно-охлаждаемого устройства(можно регулировать количество воздуха ), температура композитных панелей снизилась до постоянной температуры по стабильной тенденцией.Температура после охлаждения соответствует требованием температуры для наклейвания защитной мембраны.

Аппаратура 6:

Датчик перемещения

После выравнивания и обрезки панелей, датчик перемещения послал сигнал,потом обрезывательный станок автоматически носит панели и двигает в определённую сторону в одно время.После завершения отрезки панелей он обратится в начальной позиции.Таким образом можно обеспечить точность размера панелей.

Источник

Линии алюминиевых композитных панелей

Описание

Линии алюминиевых композитных панелей являются современным высокотехнологичным оборудованием, которое предназначено для производства нового материала: алюминиевой пластмассовой плиты способом соединения алюминиевого листа с полиэтиленом при помощи высокомолекулярной пленки.

Производимый этой линией материал (алюминиевый композит) имеет отличные термоизолирующие, огнеупорные свойства, сочетая высокую прочность, легкий монтаж и декоративность.

По своим качествам и ряду технических характеристик Линия алюминиевых композитных панелей превосходит такие зарубежные аналоги как алюкобонд.

Линия позволяет выпускать панели шириной 1220-1300mm;

толщина панелей 2,0-5,0mm;

( алюминиевый лист 0,10-0,5 mm) ;

Длинна (см схему); производственная мощность 1 000 000 м2 в год (с учетом 300 раб. дней) ;

Производственная скорость 0,8-2,5 м/мин;

Расход электроэнергии 410 кВа;

Расход воздуха-1,0-1,5 м3/мин; Расход воды 10 тонн/день.

Линия предварительной обработки покрытия процессом химиосинтеза.

Задача процесса, это очистка рулона от жиров, окислителей, оксидной пленки с поверхности, и других загрязнений.

Во время химиосинтезной обработки поверхности применяются новейшие высококачественные промышленные химические технологии.

Последовательность технологического процесса

1.раскручивание рулона

2.соединение рулонных частей

3.обезжиривание

4.очистка поверхности

5.промывание чистой водой

6.просушивание

7.скручивание рулона

Для устранения с поверхности остаточной гряз и примесей рекомендуется использовать кислотный обезжиривающий моющий раствор Aluetch. Полоскание поверхности алюминия обеспечивает чистоту.

Следующая стадия химической обработки алюминиевой поверхности обработка нехромирующей жидкостью. Предлогаем использовать немецкий раствор Aiodine 5200.

Затем осуществляется обрызгивание и полоскание алюминиевой поверхности водой.

Следующая стадия высушивание влажной поверхности алюминия. Сохнущая температура духовки должна быть не меньше 100 градусов.

Заключительный этап просушивание и скручивание алюминиевого листа- поле чего продукция готова к следующей рабочей процедуре.

Линия окраски подготовленной поверхности

Очищенную, обезжиренную поверхность алюминиевой композитной панели покрывают специальной органической краской. Затем осуществляется сушка окрашенного покрытия и на выходе из линии мы получаем окрашенный композит.

Алюминиевые композитные панели произведенные на Линии 1300 Aluminium composit panel обладают хорошими декоративными свойствами, свежим цветом, хорошей способностью к формированию, климато устойчивостью, экологичностью, высокой защитой от ультрофиолетового излучения, после многолетнего использования сохраняет первичный цвет. Срок использования 30 лет.

Отличный вариант для фасадной отделки зданий.

По вопросам покупки линий алюминиевых композитных панелей свяжитесь с нами прямо сейчас и обсудите условия.

Источник

Линии для производства алюминиевых композитных панелей

Описание линии по производству алюминиевых композитных панелей:

Линия по производству алюминиевых композитных панелей работает по таким процессам:Специальная экструдер-машина непрерывно выдавит панели PE, с помощью модели формой“T” регулировали толщину среднего листа, трёхроликовая листогибочная машина заглаживает и охладит панель, после этого покрыть высокомолекулярную связующую плеку на поверхности панели, потом обогреваемая машина подогревает алюминий, с помощью избытка тепла при подходящей температуре в первом агрегате воссоединить панель PE с верхним алюминиевым пластикой и во втором агрегате воссоединить с нижним алюминиевым пластикой. После горячего каландрирования, тщательного каландрирования,охлаждения, выравнивания, обрезки и приклеивание защитной мембраны резать всё материалы по формам“сан-Двич», и алюминиевая композитная панель изготовлена.

Особенность линии по производству алюминиевых композитных панелей:

1.Оборудование имеет сильную производственную мощность, размер различный, может изготовит панель толщиной 1-8mm.

2. Можно воссоединить алюминиевую пластику толщиной 0.018mm——0.5mm

3. Можно использовать неприготные вторичные пластмассы.

4.Принять зрелую технику.Простота в эксплуатации и управлении.

Параметры типов для выбора:

Тип:JET-FH-1300

Диаметр винта(mm):Φ180 or Φ85/188

Высота центра(mm):1100

Темп производства(m/min):0-6

Фактическая мощность(Kw/h):220

Ширина изделия(mm):800-1300

Габарит(mm):51000X3600X3500

Тип: JET-FH-1600

Диаметр винта(mm):Φ190 or Φ85/188

Высота центра(mm):1100

Темп производства(m/min):0-6

Фактическая мощность(Kw/h):260

Ширина изделия(mm):800-1600

Габарит(mm):51000X3800X3500

Параметры алюминиевых композитных панелей:

Ширина:800-1300mm или 800-1600mm

Толщина:1

8mm

Длина: определить по требованиям производства.

Применение алюминиевых композитных панелей:

Картина изделия:

Применение изделия :

Алюминиевая композитная панель широко употребляется в различных отделочных материалах здании, в том числе внешные стены, отделки фасада магазина, потолок, упаковки столба, мебели, лифт, рекламный щит, а также для производства вагона поезда и автобуса, переборки самолёта и суды, внешнего корпуса бака оборудования и прибора и т.д.

Аппарат 1:

Экструдер-машина

Функция: Загрузочная машина везёт полиэтилен в винт,где таять его при высокой температуре.После экструзии “T”модель используется для определения толщины среднего листа.

Аппарат 2:

Каландр:

Функция:После выдавки из модели,панель сформированна путём холодого прессования,чтобы представить средний лист для соединения.

Аппарат 3:

Листовая моталка

Передвижная листовая моталка вмемте работает с управляющей системой натяжениям магнитного порошка,чтобы сохраняит стабильное натяжение в последовательной работе,а также стабильно несёт рулонный алюминий с лакокрасочным и полимерным покрытиям в агрегат.

Аппарат 4:

Агрегат

При подходящей температуре в первом агрегате воссоединить панель PE с верхним алюминиевым пластикой и во втором агрегате воссоединить с нижним алюминиевым пластикой, путём горячего каландрирования и тщательного каландрирования панель PE сформирована.

Аппарат 5:

Охладительное устройство

С помощью воздушно-охлаждаемого устройства(можно регулировать количество воздуха ), температура композитных панелей снизилась до постоянной температуры по стабильной тенденцией.Температура после охлаждения соответствует требованием температуры для наклейвания защитной мембраны.

Аппарат 6:

Датчик перемещения

После выравнивания и обрезки панелей, датчик перемещения послал сигнал,потом обрезывательный станок автоматически носит панели и двигает в определённую сторону в одно время.После завершения отрезки панелей он обратится в начальной позиции.Таким образом можно обеспечить точность размера панелей.

Источник